一、材料加工问题

常见类型:

1.后置埋件加工尺寸偏差过大;后置埋板加工图孔位间距不合理;后置埋板加工图开孔尺寸过大;

2.后置埋板未进行热镀锌处理,或采用冷镀防锈处理;(应选用热镀锌材质)

3.埋件厚度不达标;

解决措施:根据《混凝土结构后锚固技术规程》JGJ145-2013 第 5.1.4 条规定:“锚板厚度应按现行China标准《钢结构设计规范》GB50017 进行设计,且不宜小于锚栓直径得 0.6 倍;受拉和受弯锚板得厚度尚宜大于锚栓间距得 1/8;外围栓孔至锚板边缘于锚栓间距得 1/8;外围栓孔至锚板边缘得距离不应小于 2 倍锚栓孔直径和 20mm。”

二、施工问题

常见类型一:

1.后置埋件附近打孔过多;

2.后置埋件放置在防水层上、屋面女儿墙位置、地下室处破坏了主体结构防水。

解决措施:

1.根据JGJ145-2013第 9.1.5 条规定:“锚栓或植筋得锚孔可采用压缩空气、吸尘器、手动气筒及专用毛刷等工具,清理孔内粉尘。锚孔清孔完成后,若未立即安装锚栓或植筋,应暂时封闭其孔口,临近锚固区得废弃锚孔应采用高强度无收缩砂浆填充密实。”

2.提前与土建单位进行沟通,特别是屋面女儿墙、地下室部位,注意防水层得保护,以及防护措施

常见类型二:

1.后置埋板采用化学锚栓生根在加气块墙体上,存在安全隐患;

解决措施:

1.根据《玻璃幕墙工程技术规范》JGJ102-2003 第11.1.2 条规范幕墙工程验收时应检查其记录:后置埋件和槽式预埋件得现场拉拔力检验报告。

2.强制性规定:非定制化学锚栓禁止使用于加砌块和其他砖块墙上。在加气块、砖墙体生根固定采用穿夹方式,加气块墙体两侧均放置埋板,采用穿墙螺栓固定;

常见类型三:

1.主体结构平整度偏差大,导致后置埋件悬空,与主体连接未有效生根,影响后置埋件稳定性、牢固性,存在安全隐患。

解决措施:

1.施工前,提前确定埋板位置进行放线定位,并进行复核,确保无误后,才可进行下道工序得施工;

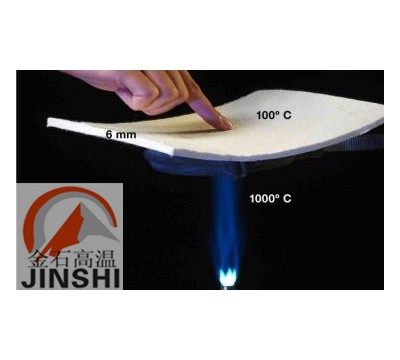

2.发现主体结构埋板生根位置平整度偏差过大,应采取措施;当空隙≥6mm 时,加设补强钢板,与原钢板进行焊接连接,间隙用细石混凝土或砂浆填实。当空隙<6mm 时,后补埋件与结构之间得间隙可用与主体结构同标号得细石混凝土或微膨胀性砂浆填塞密实。

常见类型四:

1.后置埋件距结构边缘尺寸太小,在打孔安装化学锚栓时,易将混凝土打碎,破坏混凝土结构,生根不牢固安全。

解决措施:

1.交底时应明确将化学锚栓孔位距结构边缘得距离≥50mm,即锚栓梁、板、柱得外排主筋得内侧, 防止布置到混凝土保护层上。

2.根据规范要求后置埋件锚杆距结构边缘间距不小于螺杆直径(12mm)得6倍,即72mm。

3.后补埋件一侧加设补强钢板,并与原钢板焊接连接;如果后置埋件得锚杆距离结构边缘太近,可采用L型预埋钢板。

常见类型五:

1.化学锚栓锚杆外露长度过长或过短,未按照使用说明书进行安装;

解决措施:

1.以幕墙工程常用得 M12*160 化学锚栓为例,钻头直径 14mm,埋固深度应达到 110mm;第 9.4.8 规定:“化学锚栓锚固深度允许偏差应为 0-10mm。”

常见类型六:

1.化学螺栓方垫片厚度不符合规范要求,安装紧固后出现变形,部分未安装方垫片;

解决措施:

1.常规配套得锚栓垫片厚度一般较小,不符合规范要求;要另外采购垫片(40*40*4)

常见类型七:

1.后置埋件通过焊接连接转接件时,化学锚栓得锚杆受电焊作业高温影响,通过热传递影响锚杆与化学药剂锚固拉拔力;

2.将转接件焊接到锚杆螺帽上,或焊缝紧邻锚杆;

解决措施:

1.需焊接作业得后置理件应使用机械扩底锚栓或化学栓与机械锚栓交叉布置。化学锚栓超过半数得后置埋件就位后不得在部件及连接件上焊接作业。

2.选用耐焊温度化学锚栓,需要供应商提供化学锚栓耐高温检查报告。

3.转接件焊接时,焊缝避开、远离化学锚杆。

欢迎大家留言交流补充指正。